介紹臭氧法制糖的工藝原理和工藝過程

1 工藝介紹

1.1 工藝原理

甘蔗中含有的色素主要有脂溶性和水溶性 2 大類:脂溶性色素與蔗汁中的類脂物共存,基本不溶于水,但大部分可在加灰加熱時除去;水溶性色素主要是各種多酚類和胺類物質,他們是使白糖或者其它糖品帶色的主要原因[1]。多酚類色素的顏色是通過一個關于細胞的光子束的作用引起一種可見感知。顏色可以通過色環表現出來,一個色環是以圓形代表一個可見光譜的方式,顏色按頻譜在一個圓圈中排成一串。臭氧對于多酚類色素組成元素的氧化作用打破了色環,使之前可見的顏色被消除,即色環被打破,顏色消失了。有一些氧化劑的氧化能力較差,在一定時間段內可消除顏色,但經過一段時間后,顏色又部分或完全重現。但臭氧對蔗糖顏色組成元素的氧化是永久性的,雙連接的色環被打破,且按這種破壞方式,顏色不會再現[2]。

其對多酚類色素的作用原理如下:

故臭氧氧化作用相對于亞硫酸法和碳酸法的脫色作用更為徹底。

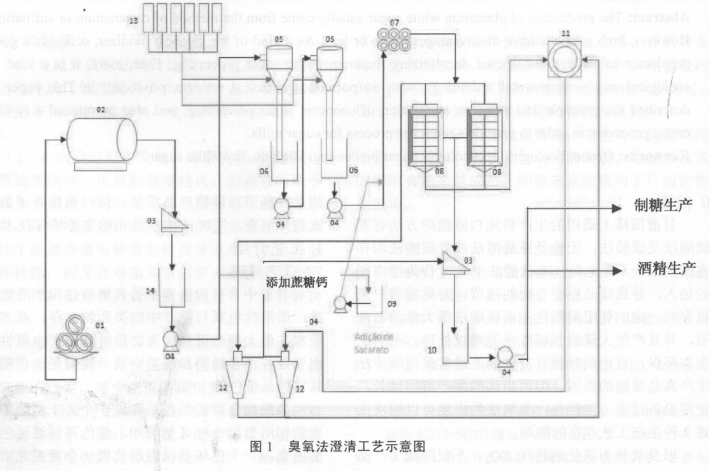

01-壓榨機;02-滾筒篩;03-曲篩;04-泵;05-臭氧混合器;06-臭氧接觸池;07-加熱器;

08-沉淀池;09-蔗糖鈣貯箱;10-清汁箱;11-泥汁過濾;12-濾汁處理;13-臭氧發生器;14-混合汁貯箱。

從上述工藝示意圖可以看出,臭氧法與亞硫酸 法在生產工藝相似,主要差別在于臭氧處理部分,臭氧混合器替代亞硫酸法的中和器。采用亞硫酸法的糖廠可以通過改造、替換中和器改成臭氧法,圖2、圖 3 是中和器改造成臭氧混合器的示意圖。

圖 2 中和器與原二氧化硫管道

圖 3 中和器與臭氧管道

亞硫酸法工藝中,硫熏中和器蔗汁通常只經過一次硫熏中和反應,而臭氧法工藝中蔗汁則需要進行 2 級反應,混合汁送到 1 號臭氧混合器,經臭氧接觸池反應混合一段時間后再泵送到 2 號臭氧混合器,在 2 號臭氧混合器進行增壓及補充臭氧;臭氧接觸池反應停留大約為 15 min,因此 2 個臭氧接觸池均需考慮 15 min 的生產能力。臭氧接觸后的蔗汁加入蔗糖鈣進行反應調節 pH7~7.2 后經加熱送入沉淀池進行沉淀處理,其余流程與亞硫酸法一致。在本流程中,采用蔗糖鈣替代石灰乳來調節 pH值,從而使在線 pH 的控制成為可能,蔗糖鈣由糖漿與石灰乳按 1:4 的比例配制而成。

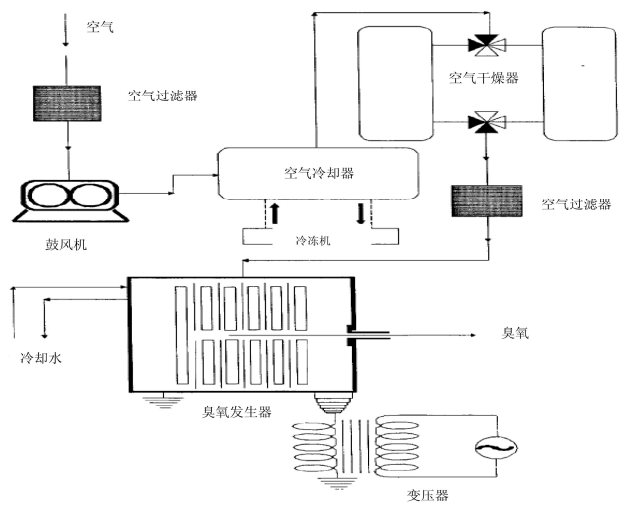

1.3 臭氧的產生

圖 4 是一套典型的臭氧發生裝置[3]。與典型的臭氧發生系統相比,用于臭氧法制糖的臭氧制備設備具有一定的特殊性,從該臭氧發生器出來的氣體是臭氧和氬氣的混合氣體,氬的存在對于臭氧法制糖非常必要,這樣才不會使蔗糖分子被氧化。

圖 4 典型的臭氧發生系統

臭氧、氬氣混合氣體產自臭氧發生器及分子篩設備,空氣由 78%的氮氣、21%的氧氣和約 1%的氬氣組成,通過分子篩將氧氣和氬氣按比例分開,將氮氣釋放到大氣,接著通過臭氧發生器以高壓放電運作,將氧分子的 2 個原子分開,并與氧分子結合轉化成臭氧,在這個過程中需要電解催化劑。

2 臭氧化設備的配置

臭氧法制糖所需的臭氧化系統需配置的設備如下:

(1)螺桿式無油空壓機。

(2)壓縮空氣冷凍干燥機。

(3)壓縮空氣貯罐。

(4)臭氧發生器,用于生產濃度為 600 ppm 的臭氧混合氣體。

(5)氧濃縮設備:混合分子篩(將氧及氬氣按比例分開)

(6)節約了酒精發酵過程中硫酸的消耗,臭氧的殺菌作用使得發酵進料汁免于細菌的污染。

(7)與亞硫酸法很終糖蜜相比,臭氧法生產由于不使用 SO2 及石灰乳,可使酒精產品產量增加,不可發酵的還原糖減少,通常產量增加 4.87%(約每噸糖蜜可多產 14 L 酒精)。

3 臭氧法制糖的效果

臭氧法制糖已經在歐洲及南美部分國家運用于實際糖廠生產中,并且產生了良好的效果。臭氧法的運用還可增大很終糖蜜生產酒精的產率,理論上每噸糖蜜相比亞硫酸法可多生產出 14 L 酒精。

臭氧法典型運行效果如下所示:

(1)臭氧作用生產所需能耗:噸蔗耗電 0.5 kW·h。

(2)節約了 100%生產蔗糖所需的澄清劑(硫磺)的購買、物流及儲存成本。

(3)節約了 50%的石灰(CaO)的消耗。

(4)節約了 100%的蒸發工序所需的抗垢劑,使蒸發效率更高。

(5)蔗汁或很終糖蜜生產酒精,可節約 100蒸餾過程中抗垢化學劑的使用。

(6)節約了酒精發酵過程中硫酸的消耗,臭氧的殺菌作用使得發酵進料汁免于細菌的污染。

(7)與亞硫酸法很終糖蜜相比,臭氧法生產由于不使用 SO2 及石灰乳,可使酒精產品產量增加,不可發酵的還原糖減少,通常產量增加 4.87%(約每噸糖蜜可多產 14 L 酒精)。

4 結論

總而言之,隨著國民生活水平不斷提高,對食品安全也越來越重視,對于砂糖中的硫的殘留量要求也越來越高,這就需要我們不斷開發新的制糖工藝及技術,以符合日益提高的生態、環保的要求。臭氧法制糖就是這樣一種生態技術,它也將成為除亞硫酸法、碳酸法之外的一種重要的白砂糖生產技術。

參考文獻

[1] 霍漢鎮. 現代制糖化學與工藝學[M]. 北京:化工出版社,2008:98-105.

[2] SB Davis, M Moodley, I Singh et al. Use of ozone for color removal at Malelane refinery[J]. Process South Africa Sugar Ass, 1998, 72:255-260.

[3] Madho S, SB Davis. Review of proven technologies avaible for the reduction of raw sugar color[J]. Process South Africa Sugar Ass, 2008,81:165-183.

(本篇責任編校:朱滌荃)

13021216681